|

IL PROGETTO |

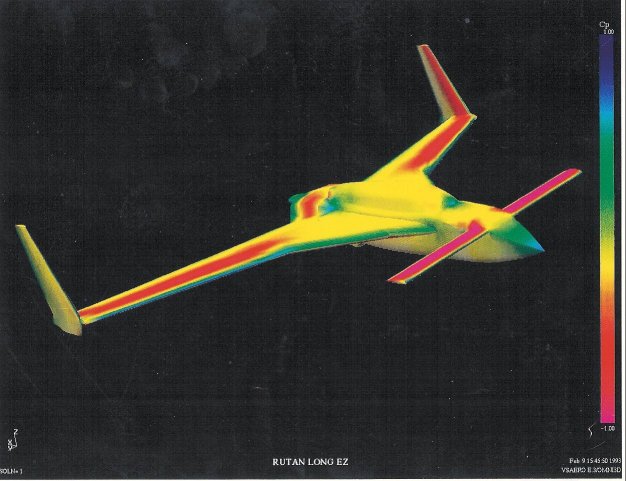

Parte fondamentale ed appassionante del nostro lavoro

è il progetto vertigo, attualmente in fase di sviluppo.

La sfida che ci siamo posti è di portare il concetto

dell’aereo canard nel nuovo millennio, cioè applicare lo stato

dell’arte della tecnologia dei materiali compositi alla costruzione di

un progetto molto affascinante seppur datato: l’aereo canard Rutan

derivato(in foto un molto particolare Rutan Long-Ez). |

|

|

|

In principio questo tipo di velivolo veniva(metodo tuttora

utilizzato) costruito assemblando pannelli sandwich di fibra di

vetro laminata a temperatura ambiente con stratificazione manuale

su schiuma di pvc. Sebbene questo metodo costruttivo sia stato uno

dei punti di forza del progetto Rutan che lo ha reso forse il

rappresentante più numeroso nel mondo dell’autocostruito, è con il

passare del tempo divenuto uno dei suoi limiti. In un tempo in cui

la tecnologia del composito si limitava al vetro impregnato

manualmente, la velocità e la semplicità costruttiva unite alle

sorprendenti caratteristiche meccaniche del manufatto(oltre

ovviamente alle caratteristiche di volo e al look affascinante) ne

hanno decretato il successo fra gli appassionati autocostruttori

ma con l’avanzare della tecnologia in ambito dei materiali

compositi i limiti di questo progetto si sono evidenziati sempre

di più.

Negli anni ‘90 grazie al diffondersi della tecnica di

laminazione sottovuoto comparve l’agguerrito Berkut, discendente

diretto del già assai performante progetto Rutan. |

|

|

|

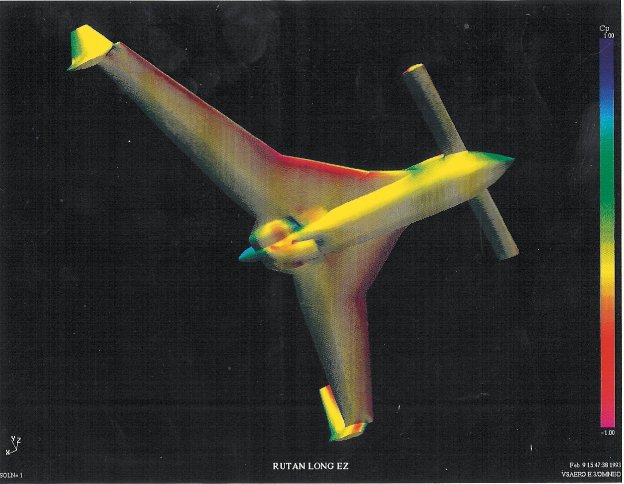

A differenza del suo predecessore Long-Ez, il Berkut, abbandonata

la tecnica moldless(mantenuta solo per la costruzione delle

superfici aerodinamiche) era costruito in stampo sottovuoto e

vedeva comparire la fibra di carbonio nei longheroni alari.

Il divario generazionale in termini di prestazioni fra i due

velivoli è molto consistente.

Nonostante la fusoliera fosse costruita di stampo, il Berkut

manteneva le forme squadrate imposte dalla costruzione moldless

del suo progenitore Long-Ez, di cui sotto possiamo vedere

evidenziati i punti di maggior resistenza aerodinamica in

corrispondenza del muso, della parte frontale della cappotta,

della cofanatura motore e anche in corrispondenza della radice del

canard. |

|

|

|

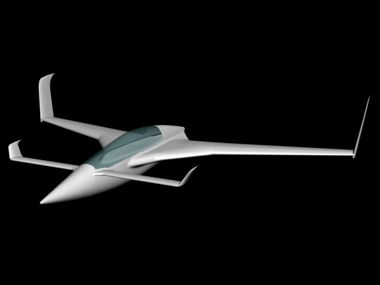

L’ambizione del progetto Vertigo è quella di inserirsi in questo

punto della storia.

Vertigo

è un velivolo realizzato interamente in carbonio prepreg curato in

autoclave ad alta temperatura e pressione, all’interno delle

strutture sandwich il pvc ha lasciato il posto al nomex e benché i

profili aerodinamici e la loro posizione rimanga invariata, la

forma della fusoliera non più legata al concetto di moldless è

adesso libera di essere quello che noi qui alla Vertigo Aerospace

siamo convinti fosse l’idea iniziale di Rutan. Le forme sono state

armonizzate, tutte le intersezioni raccordate e la linea è ora

davvero fluente(il rendering qui sotto mostra l’intersezione ala/winglet

tradizionale anziché la configurazione blended winglets che invece

verrà adottata per migliorare le performances di quella zona

aerodinamica). |

|

|

|

|

Non è difficile pensare che l’idea del geniale

Burt fosse stata quella di realizzare una fusoliera filante ed

arrotondata simile a quella di un’aliante, come del resto la fibra

di vetro e le resine gli avrebbero consentito di fare, ma al

pesante costo di costruire da stampo ogni componente: per far

questo avrebbe dovuto costruire egli stesso le parti dell’aereo e

venderle poi come kit. La sua geniale intuizione invece fu proprio

quella di mettere in condizione ogni autocostruttore di realizzare

in proprio tutte le parti dell’aereo, potendo anche

personalizzarle in una certa misura, minimizzando così gli

investimenti sia per se stesso che per l’homebuilder.

Benché ancora oggi il Long-Ez venga costruito come una volta(moldless)

e diverse varianti al progetto siano disponibili, la

tecnologia ai nostri tempi disponibile rende assurdo ai nostri

occhi continuare sulla stessa strada e crediamo che l’unica ragion

d’essere di una costruzione moldless possa essere oggi, a parte il

costo esiguo, la volontà di onorare un progetto intramontabile e

la passione per quel gusto un po’ retrò.

Qui alla Vertigo Aerospace ci siamo posti l’obiettivo di

rendere disponibile al pubblico un velivolo altamente raffinato,

dalla linea molto aggressiva, costruito con le migliori tecnologie

dei materiali compositi, dall’altissimo standard di affidabilità e

dalle altissime prestazioni: in poche parole “il canard allo stato

dell’arte”. |

|

IL PROCESSO PRODUTTIVO |

|

|

|

Parlando di una costruzione da stampo, la prima cosa

necessaria è stata costruire un modello di partenza dal quale

sarebbe poi nato lo stampo(in foto il moke-up della

fusoliera). Partendo dalle dimensioni originali del progetto

Rutan abbiamo costruito un moke-up rivisto nell’abitabilità e

nel comfort, in considerazione delle accresciute dimensioni

del corpo umano dagli anni ‘80 ad oggi. |

|

Sulla base di questa semplice struttura(in

foto la simulazione delle dimensioni interne di un Long-Ez) è

stata creata la forma finale, mantenendo inalterata la

posizione delle superfici aerodinamiche e del propulsore così

da rispettare i centraggi del progetto originale.

Per poter fare un passo avanti rispetto alle costruzioni

moldless e standardizzare il prodotto in un kit dalla qualità

indiscutibile il moke-up della fusoliera è stato sottoposto ad

un analisi di standard deviation. |

|

|

|

|

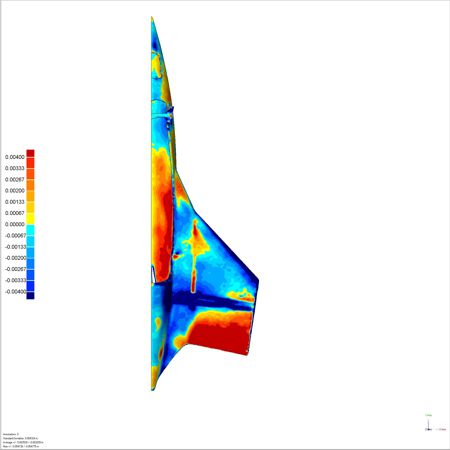

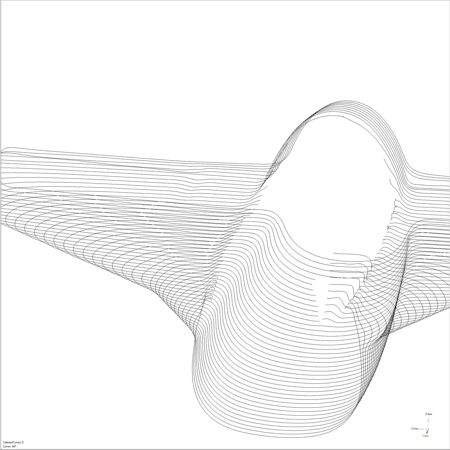

La matematica dell’oggetto è stata acquisita

tramite una scansione laser ed importata in un programma di

modellazione tramite il quale è stato possibile tagliarla a metà

in senso longitudinale, specchiarla e sovrapporre la parte destra

sulla sinistra in modo da evidenziare eventuali scostamenti dalla

linea di simmetria.

L’immagine a fianco è un’esempio intuitivo che dimostra quanto

detto prima:

tale tecnica permette di evidenziare i punti che si discostano

dal piano di simmetria con una precisione che ha

dell’incredibile(i diversi colori indicano gli scostamenti

dimensionali fra le due metà sovrapposte).

Avendo chiara l’entità degli scostamenti dalla forma voluta,

la fusoliera è stata poi sezionata virtualmente in una serie di

fette ad una distanza di 5 cm l’una dall’altra per tutta la sua

lunghezza(foto a sinistra) generando così una serie di dime

realizzate in acciaio tagliato a laser che una volta appoggiate

sul moke-up hanno reso possibile la correzione degli errori in

maniera semplice e veloce(nella foto a destra alcune delle dime

usate per la correzione). |

|

|

Una volta portato a termine il lavoro di

correzione di forma(nell’ordine di errore < di 0,2 mm) è iniziato

il processo di costruzione dello stampo.

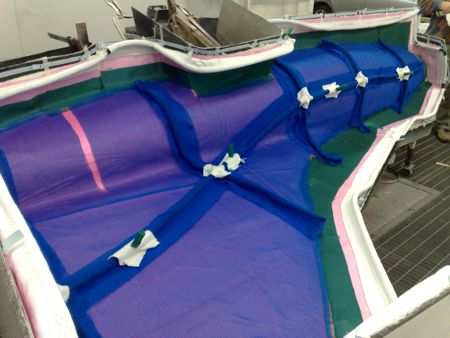

La tecnica scelta per tale processo è la vacuum infusion. Con

tale processo si ottiene un prodotto esente da difetti e di

altissima qualità. |

|

|

|

nelle foto sopra si può avere un’idea del

processo di vacuum infusion: tutto l’oggetto viene messo in un

sacco a vuoto e portato dalla pompa(foto a sx) ad una pressione di

-0,9 bar, aprendo poi la mandata di resina, questa

viene risucchiata direttamente dalla forza del vuoto dentro al

sacco attraverso i canali visibili in foto a dx e distribuita su

tutta la superficie dello stampo dalla rete azzurra che serve

appositamente a veicolare la resina su tutto il tessuto che la

riceve ad effetto “pioggia”.

Lo stampo realizzato per infusione, prodotto molto compatto,

esente da vuoti e bolle d’aria viene poi postcurato ad alta

temperatura per essere processato in autoclave. |

|

A fianco la parte superiore dello stampo appena

staccata dal moke-up ed ancora bagnata dopo il lavaggio del

distaccante polivinilico, in attesa del processo di lucidatura.

Una volta preparato lo stampo, lucidato, postcurato e trattato

con distaccante chimico semipermanente moldrelease(non si usano

ASSOLUTAMENTE MAI distaccanti a base cerosa per non contaminare il

manufatto).

Inizia il processo produttivo vero e proprio. Il primo pezzo

realmente costruito è stato il longherone dell’ala principale, sul

quale poi si costruisce tutta la fusoliera. |

|

Si possono notare nel longherone i punti di

ancoraggio(fori rotondi) per il carrello retrattile tipo “infinity”. |

|

|

|

Allo stato attuale abbiamo la metà superiore della

fusoliera e stiamo lavorando per costruire la metà inferiore che

uscirà dallo stampo in un solo pezzo. |

|

|

Il lavoro continua…… |